Содержание страницы

Технология производства оптического кабеля включает в себя подготовку преформы и вытягивание оптоволокна. Готовое волокно помещают в надежную защитную оболочку, оплетку, изоляцию и затем хранят в бобинах. Наматывание на бобины позволяет избежать перегибов и излома готового кабеля. Технологические правила требуют нумерации бобин и последовательного использования кабеля. Соблюдение технологии и последовательное использование позволяют избежать резких колебаний размера оптического стержня и снизить вероятность потери данных при транспортировке.

Первая стадия изготовления кабеля. Заготовка преформы

Кварцевую трубку диаметром 18 мм и длиной от 0.5 до 2 метров очищают от жира, пыли и прочих загрязнений промыванием в кислотных фтористо-водородных растворах и в очищенной дистиллированной воде.

Изготовление преформы возможно двумя способами:

- внешним осаждением с использованием в качестве основы стержня

- внутренним осаждением реагентов на поверхность кварцевой стеклянной трубки.

Метод использования полой трубки с внутренним осаждением IVD используется чаще по причине более высокой экологической безопасности и экономного расходования реагентов.

Заготовки преформ свариваются между собой с использованием высокотемпературной кислородно-водородной горелки.

Заготовка помещается в поворотный станок с подогревом до температур 1500-1700 градусов. Высокая температура служит катализатором химических реакций при подаче газовой смеси SiCl4, GeCl4, BCl3 и кислорода. В результате реакции на внутренней поверхности вращающейся заготовки происходит равномерное осаждение SiO2 в виде порошка, который плавится и кристаллизуется.

Особенность процесса внутреннего осаждения в том, что из-за прокачки газовой смеси внутри остается узкий канал, свободный от осадка. Для получения плотного цилиндра без газового канала применяется метод повышения температуры нагрева до полного схлопывания канала.

Уплотнившийся кварцевый осадок заготовки преобразуется в сердечник оптоволокна с оболочкой из кварцевого стекла с другим показателем преломления.

Вытяжка и формирование оптоволокна

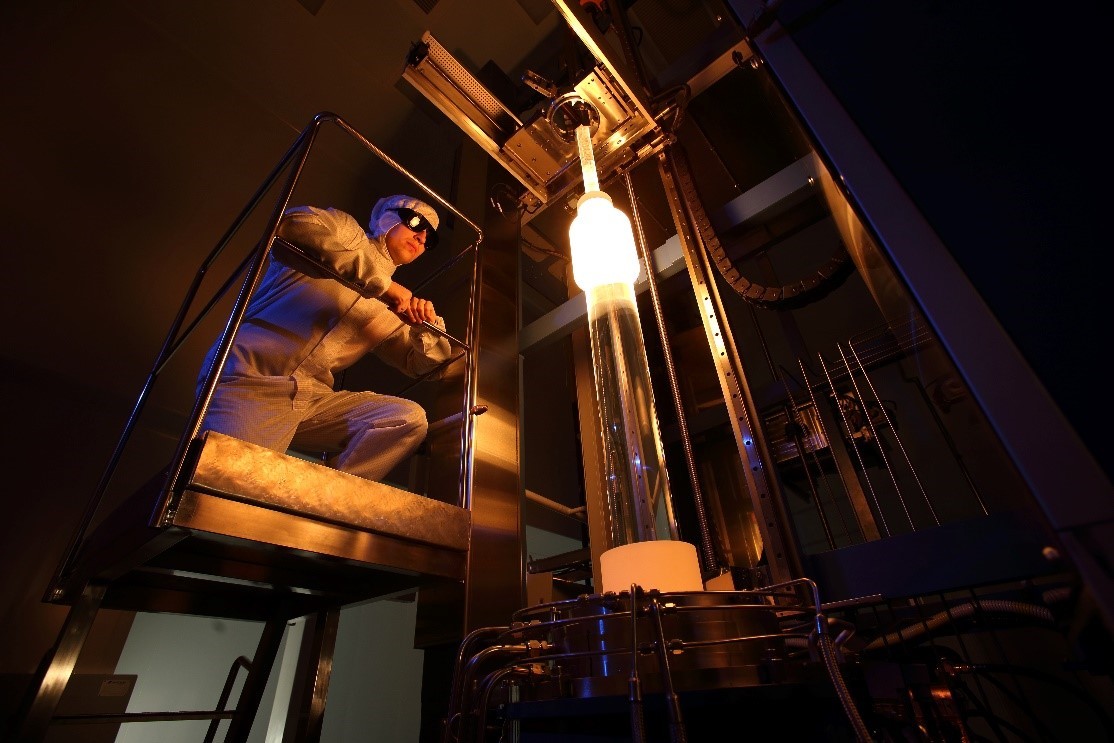

Производство оптического кабеля из заготовок начинается с вытягивания преформы. Для этой цели используется вытяжная башня, состоящая из нагревательного элемента, лазерного контроля ширины волокна, вытяжного и сушильного компонентов. Вертикальная конструкция используется чаще, чем горизонтальная протяжная станция.

Нагревательный элемент плавит торец заготовки, который обретает пластичность, вытягивается и уменьшается в диаметре под действием вытяжного механизма. Лазерный детектор контролирует толщину получаемого волокна. При увеличении толщины подается сигнал на увеличение натяжения. При уменьшении толщины стержня волоконного кабеля, детектор подает сигнал на снижение натяжения.

Прочность стержня оптического волокна на разрыв очень велика и сопоставима с аналогичным стальным прутком. Хрупкость светопроводящего материала почти сопоставима со стеклом. Сразу после вытягивания волокно покрывают акриловым лаком для стабилизации и увеличения устойчивости поверхности кабеля к механическим воздействиям. Акрил высушивается и отвердевает под действием УФ лампы, после чего выполняется сворачивание готового оптического волокна в бобины.

Подробную информацию о том, как изготавливают оптический кабель, можно получить в компании Инфокабель.